Eine realistische Berechnung von Schließkraft und Druckbedarf ist unerlässlich um die richtige Größe einer Spritzgießmaschine und ihrer Schließeinheit zu bestimmen. Durch die realistische Nachbildung der Prozessbedingungen, liefert SIGMASOFT® Virtual Molding die nötigen Informationen um richtige Entscheidungen zu treffen, die Energiekosten senken und eine reibungslose Produktion versprechen. Zwei Fallbeispiele veranschaulichen diese Vorteile.

Bei der Entwicklung eines Spritzgießwerkzeugs müssen verschiedene Faktoren berücksichtigt werden. Die nötigen Erwägungen umfassen auch die Schließkraft und den Fülldruck, die festlegen, wie robust das Werkzeug ist und wie groß die Kapazität der Spritzgießmaschine sein sollte. Sobald die Produktion mit der Spritzeinheit startet, wäre das schlimmste Szenario das Maschine oder Werkzeug den Anforderungen nicht genügen.

Eine zu kleine Spritzeinheit kann während der Füllphase nicht den nötigen Druck aufbauen und die Kavitäten werden nicht vollständig gefüllt. Verschiedene Faktoren beeinflussen den Druckbedarf eines Werkzeugs und sobald einer dieser Faktoren ignoriert wird, ist die ganze Druckberechnung ungenau. Dies würde zu einer falschen Maschinenwahl führen. Während die Auswahl einer größeren Schließeinheit eine Möglichkeit ist, um auf der sicheren Seite zu bleiben, ist sie auch unklug, da so höhere Energiekosten entstehen. Deshalb bleibt als beste Möglichkeit, das Gesamtbild zu betrachten, und den Druckbedarf unter Berücksichtigung aller beeinflussenden Effekte und möglicher Szenarien in der Produktion zu berechnen.

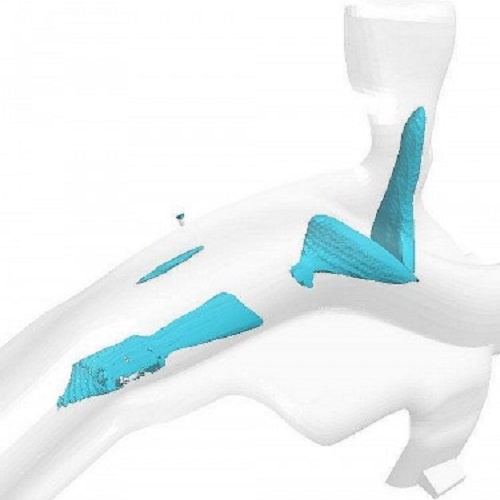

Das Elastomerbauteil in Bild 1 sollte mit zwei Stahleinlegern produziert werden. In diesem Fall war es notwendig, ob die vorhandene Maschinengröße bereits ausreichte, um den nötigen Druckbedarf zu liefern. Ein erstes Szenario wurde mit SIGMASOFT® Virtual Molding simuliert. Die Produktionsbedingungen wurden über mehrere Zyklen reproduziert. Die resultierende Druckkurve ist in Bild 2 dargestellt. Der maximale Fülldruck lag bei ca. 140 bar. Für die verfügbare Maschine mit einem Drucklimit von 200 bar war man so noch immer auf der sicheren Seite.

Sobald diese Evaluierung abgeschlossen war, mussten auch die mögliche Druckschwankungen durch Abweichungen innerhalb des Prozessfensters beurteilt werden. Eine neue Prozesskonfiguration wurde überprüft, die nach mehreren Zyklen einen Temperaturabfall in den Einlegeteilen und damit eine höhere Schmelzeviskosität bewirkte. Der dabei entstehende Fülldruck ist in Bild 3 dargestellt. Obwohl der Kurvenverlauf ähnlich zu dem in Bild 2 ist, wurde hier ein maximaler Fülldruck von 240 bar erreicht, der deutlich über dem Maschinenlimit liegt. Die Simulation zeigte so, dass die Maschine unter bestimmten Prozessbedingungen ausreichen war.

Ein anderer wichtiger Faktor für die Werkzeugentwicklung und die Maschinenauswahl ist die Schließkraft. Mit unzureichender Schließkraft kommt es zu Überspritzungen und möglichen Beschädigungen der Trennebene im Werkzeug. Bei der Verarbeitung von Elastomeren führt das Werkzeug zu einen signifikanten Abfall des Haltedrucks und des Scorch, wodurch die mechanischen Eigenschaften des fertigen Bauteils herabgesetzt werden.

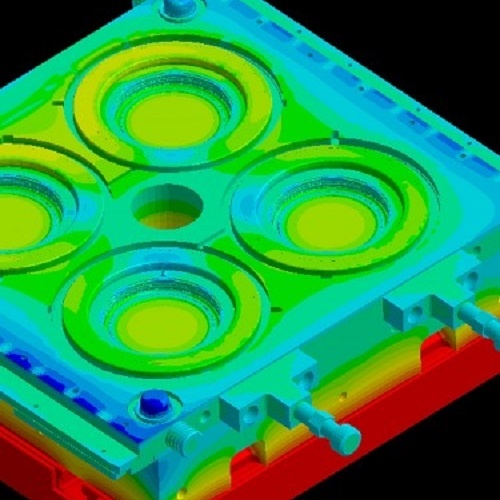

Die Berechnung der Schließkraft ist ebenfalls nicht trivial und erfordert die Betrachtung mehrerer, sich gegenseitig beeinflussender Parameter. Ein Werkzeug sollte von 8 auf 32 Kavitäten skaliert werden (Bild 4). In diesem Fall wurden verschiedene Konfigurationen evaluiert und die jeweils nötige Schließkraft bestimmt (Bild 5). Der Vergleich zeigt, dass die Vervielfachung der Kavitäten um den Faktor 4 nur zu einer Erhöhung der Schließkraft um den Faktor 1.94 führt. Dies bedeutet, dass die gesteigerte Produktivität nicht unbedingt eine viermal größere Schließeinheit benötigt, sondern dass eine im Vergleich zur ursprünglichen Konfiguration doppelt so hohe Schließkraft ausreicht. Dieses Wissen ermöglicht große Einsparungen bei den Investitions- und Energiekosten.

Wieder ermöglichten der ganzheitliche Ansatz von SIGMASOFT® Virtual Molding und seine Nähe zur Realität eine genaue Vorhersage und konsequente Energieeinsparungen.