Kontrolle über die Werkzeugtemperatur ist unerlässlich bei der Optimierung von Spritzgussprozessen. Berechnungen mit Hilfe von Software helfen dabei, das ideale Temperierdesign zur Verbesserung der Bauteilqualität zu finden.

Thermische Werkzeugauslegung ist einer der entscheidenden Punkte bei der Leistungsermittlung eines Spritzgießverfahrens. Bislang waren dafür vor allem die gemachten Erfahrungen und daraus abgeleitete Vermutungen von entscheidender Bedeutung. Die Weiterentwicklung von Simulationswerkzeugen ändert die Herangehensweise an diese Problematik jedoch grundlegend: Die Firma IPC (Innovation Plasturgie Composites) aus Oyonnax in Frankreich nutzt SIGMASOFT® Virtual Molding seit sechs Jahren zur Optimierung der Temperaturverteilung in ihren Spritzgießwerkzeugen.

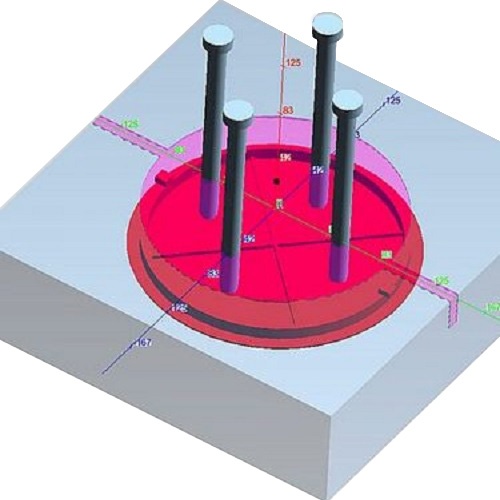

IPC verbindet traditionelle Kühlsysteme mit konturnaher Kühlung. Der Ansatz des Unternehmens war, die Auswirkungen verschiedener Kühlkonzepte virtuell sehr genau zu analysieren, um herauszufinden, welches den eigenen Anforderungen am besten entspricht. So wurde die Temperaturverteilung im Werkzeug untersucht, um dadurch die Vorteile für die Leistung des Bauteils zu erkennen.

In einer bestimmten Teilkonfiguration wurde bewiesen, dass eine homogene Werkzeugtemperatur die Teilequalität erhöht. Daher ist es wichtig, das Verhalten der Werkzeugtemperatur unter Verwendung sowohl einer herkömmlichen als auch einer konturnahen Kühlung zu analysieren.

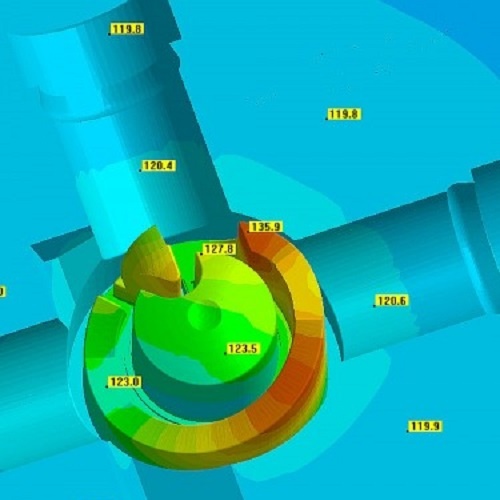

In Abbildung 1 wird die Temperatur in der Form während des Zyklus für beide Temperierungskonzepte zum exakt gleichen Zeitpunkt verglichen. So wird sichtbar, dass der Temperaturgradient in der Form bei Verwendung der konturnahe Kühlung wesentlich geringer ist. Während die Temperatur in der Kavität nahezu homogen wird, reduzieren sich Spitzenwerte der Wärmekonzentration von 117 °C auf 93 °C. Mit dieser Verringerung der Werkzeugtemperatur, besonders mit der Reduktion der Wärmekonzentration in kritischen Bereichen, wurde die Zykluszeit um 27% verkürzt.

Zusätzlich verbessert die konturnahe Kühlung die gesamte Wärmeübertragungsverteilung in beiden Werkzeughälften. In der linken Seite der Animation wird das Verhalten der Werkzeugtemperatur während eines Spritzgießzyklus für die ursprüngliche Kühlkonfiguration dargestellt. Die Animation auf der rechten Seite zeigt den gleichen Zyklus, aber unter Nutzung eines konturnahen Konzepts. So wird offensichtlich, dass die konturnahe Kühlung in der Lage ist, die Temperatur in der Kavität näher am Sollwert von 80 °C zu halten.

Aus der Animation wird auch ersichtlich, dass die Einflusszone des Heißkanalsystems beschränkt wird. Diese Begrenzung hat eine positive Wirkung auf die Bauteilqualität und reduziert ebenfalls die Zykluszeit.

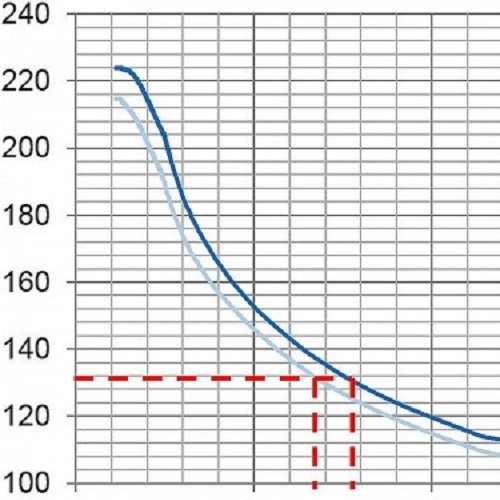

Durch das Platzieren zweier Sensoren – einer auf der Auswerfer-, einer auf der Düsenseite – wurde ein weiterer Vorteil der konturnahe Kühlung augenfällig. Die Temperaturunterschiede beider Werkzeughälften sollten gemessen werden, da diese einen negativen Einfluss auf die Bauteilverformung haben.

Wie Abbildung 2 verdeutlicht, konnte der maximale Temperaturgradient von 13,2 °C auf 6,4 °C zwischen beiden Werkzeughälften über den Spritzgießzyklus reduziert werden. Zusätzlich blieb die Temperatur der Düsenseite bei der konturnahen Kühlung während des beobachteten Zyklusanteils nahezu konstant und zeigte aufs Neue den Vorteil der Wärmeisolierung aus dem Heißkanalsystem.