Maßnahmen zur Verzugsminimierung

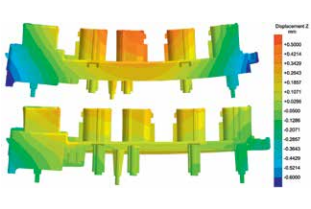

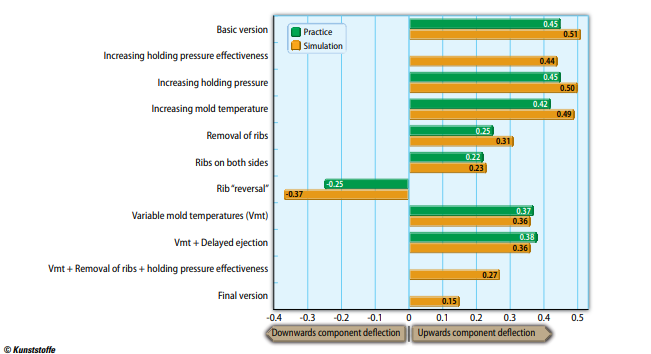

Aus der Analyse der Simulationsergebnisse werden konkrete Maßnahmen abgeleitet, wobei sich die Vielzahl der simulierten Parameteränderungen an dieser Stelle auf solche beschränkt, die tatsächlich mit praktischen Versuchen abgeglichen werden können (Bild 7).

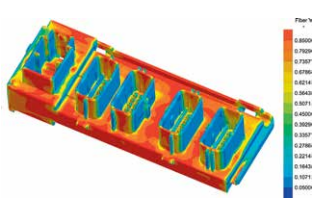

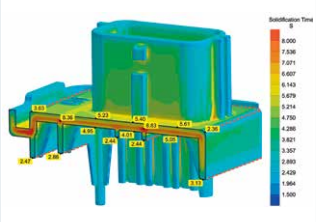

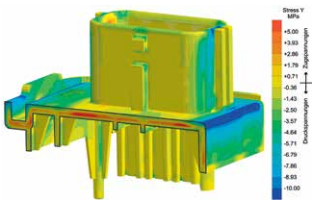

Der Versuch, die Wirksamkeit des Nachdrucks durch ein Anheben des Nachdruckniveaus zu erhöhen, verbessert das Verzugsverhalten nicht. Zwar ist in der Tat ein Anstieg des Innendrucks zu beobachten, der geometriebedingte Abriss der plastischen Seele sorgt jedoch nach wie vor dafür, dass große Bereiche nachdrucklos erstarren. Dass es sich hier tatsächlich um ein geometrisches Problem handelt, zeigt auch die nahezu erfolglose Erhöhung der Werkzeugtemperatur, die lediglich dazu führt, dass das Abreißen der plastischen Seele zeitlich nach hinten verschoben, das Abkühlverhalten aber nur unwesentlich homogener wird. Beide Maßnahmen sind also nicht zielführend – im Gegenteil, ist doch allgemein bekannt, dass sie – vor allem in Kombination – ein erhebliches Risiko für die Bauteilqualität darstellen. Aufgrund ihres beträchtlichen Einflusses auf das Gesamtergebnis versprechen die Bauteilgeometrie und Materialsteifigkeit das größte Potenzial zur Verzugsminimierung. Dies bestätigen die Ergebnisse zweier Optimierungsmaßnahmen (Bild 7). So zeigt der erste Versuch, bei dem die Verrippung auf die andere Bauteilseite verlagert wird, dass sich der Steifigkeitseffekt und letztendlich die Bauteildurchbiegung umkehren – sowohl in der Simulation, als auch in der Praxis. Verdeutlicht wird dieser Effekt durch die analoge Verschiebung der Erstarrungszeit, der volumetrischen Schwindung und der Spannungsverteilung. In einem zweiten Ver[1]such, bei dem das Bauteil weitgehend ohne Rippen gestaltet wird, liegt eine homogene und symmetrische Spannungsverteilung nahezu ohne extreme Spannungsspitzen vor. Folglich wird auch hier die Bauteildurchbiegung deutlich reduziert.

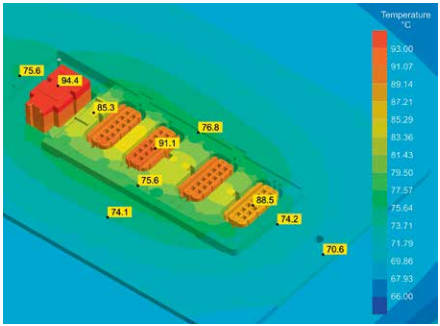

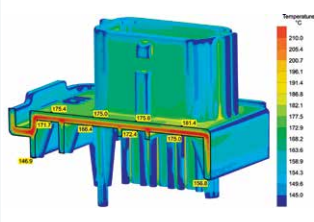

Die Optimierung der (ungleichmäßigen) volumetrischen Schwindung setzt – idealerweise – symmetrische Abkühlverhältnisse bzw. eine homogene Temperaturverteilung voraus. Im vorliegenden Beispiel ist eine Optimierung der Werkzeugtemperierung, z. B. durch konturnahes Kühlen, nicht möglich. Somit besteht die einzige Möglichkeit, dem behinderten Wärmefluss der oberen Bauteilseite entgegenzuwirken, darin, einen größeren Temperaturgradienten innerhalb des Werkzeugs zu schaffen.

In der Praxis bedeutet dies, die Temperatur des Kühlmediums in diesem Bereich zu reduzieren, um dadurch mehr Wärme abzuführen. Das Ergebnis ist eine um 0,15 mm in der Simulation bzw. 0,08 mm in der Praxis verringerte Durchbiegung, einhergehend mit einer drastischen Reduzierung der Restspannungen, sowohl vor als auch nach dem Entformen. Analog dazu ist die volumetrische Schwindung äußerst homogen und weist ein deutlich niedrigeres Niveau auf.