Verzug im Griff

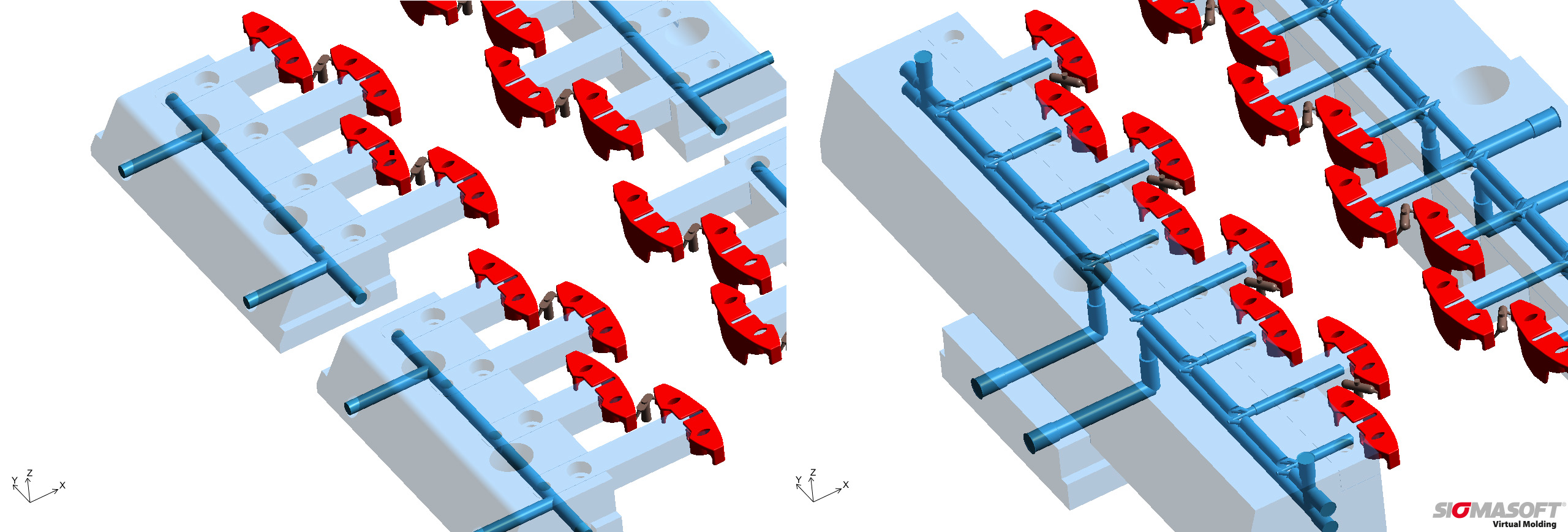

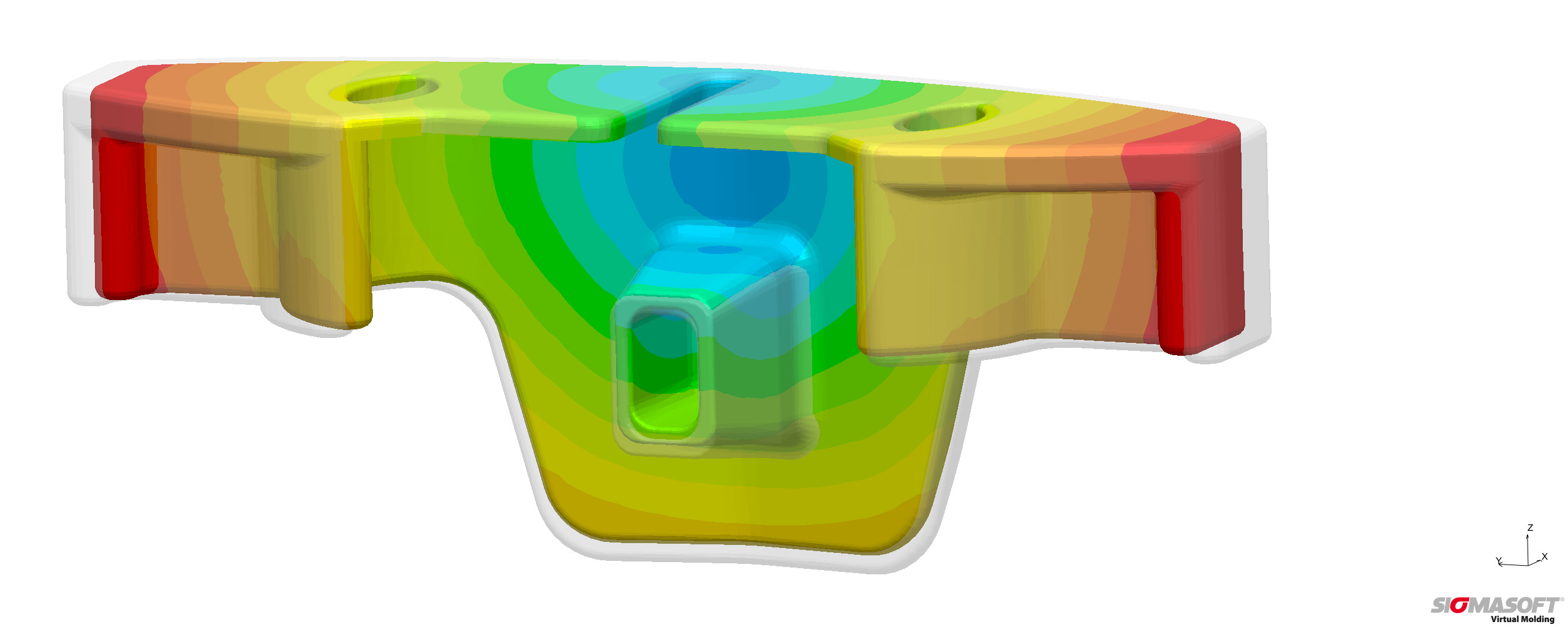

„Sie müssen sich das so vorstellen: Die Klammer kommt gekrümmt aus der Maschine, und man kann ihr dabei zusehen, wie sie sich beim Abkühlen gerade zieht“, berichtet Georg Schlöser. „Und das haben wir alles so berechnet!“, fügt er hinzu, und er klingt sehr zufrieden dabei. Zu Recht, denn den nötigen Vorhalt hat er mit Sigmasoft ermittelt, sodass das Werkzeug schon im ersten Anlauf maßhaltige Teile lieferte.

Autoren: Silke Allert, Vanessa Schwittay

Zuerst veröffentlicht in Kunststoffe international 12/2016, Seite 46-48