Topflappen für den LSR Spritzguss optimiert

Topflappen für den LSR Spritzguss optimiert

Dank virtueller Optimierung Anspritzkonzepte ressourcenschonend abmustern

Das Fließverhalten von polymeren Werkstoffen in der Spritzgießkavität ist von vielen Faktoren abhängig und daher nur schwer vorhersagbar. Moderne Simulationsansätze unterstützen bei der Werkzeug- und Prozessauslegung, indem verschiedene Konzepte für die Anbindung berechnet, miteinander verglichen und nach verschiedenen Kriterien bewertet werden. Dabei werden keine materiellen Ressourcen verschwendet und der Personal- und Zeitaufwand bleibt minimal. Im Falle eines komplexen LSR-Bauteils wurden das Artikeldesign und Anbindungskonzept so optimiert, dass bereits bei der ersten Werkzeugabnahme erfolgreich Bauteile in guter Qualität produziert wurden.

Autor: Payam Semsarilar

GAK 6/2020 - Jahrgang 73, Seite 238-241

Das Fließen von Polymeren in einem Spritzgießwerkzeug hängt von vielen verschiedenen Faktoren ab, insbesondere den Materialeigenschaften und Prozesseinstellungen. Mit viel Erfahrung, Geschick und manchmal sogar Intuition gelingt es den meisten erfahrenen Werkzeugmachern, ein Spritzgießwerkzeug so auszulegen, dass es bei der ersten Abnahme Bauteile mit einer akzeptablen Qualität produziert. Mit zunehmender Komplexität des Artikels aber sinkt die Aussicht, diese Aufgabe beim ersten Versuch zu bewältigen. Dadurch kommt es in vielen Fällen zu mehreren Änderungsschleifen, in denen entweder der Stahl überarbeitet oder ein geändertes Einspritzkonzept entwickelt und dementsprechend Werkzeug oder Kaltkanal geändert werden müssen. Heutzutage können Werkzeugmacher und Verfahrenstechniker mithilfe der Spritzgießsimulation das Füllen der Kavität virtuell und im Vorhinein analysieren, so dass ein Großteil ihrer Ressourcen, sei es Zeit, Mannstunden oder Material für das Einrichten des Prozesses gespart werden [1].

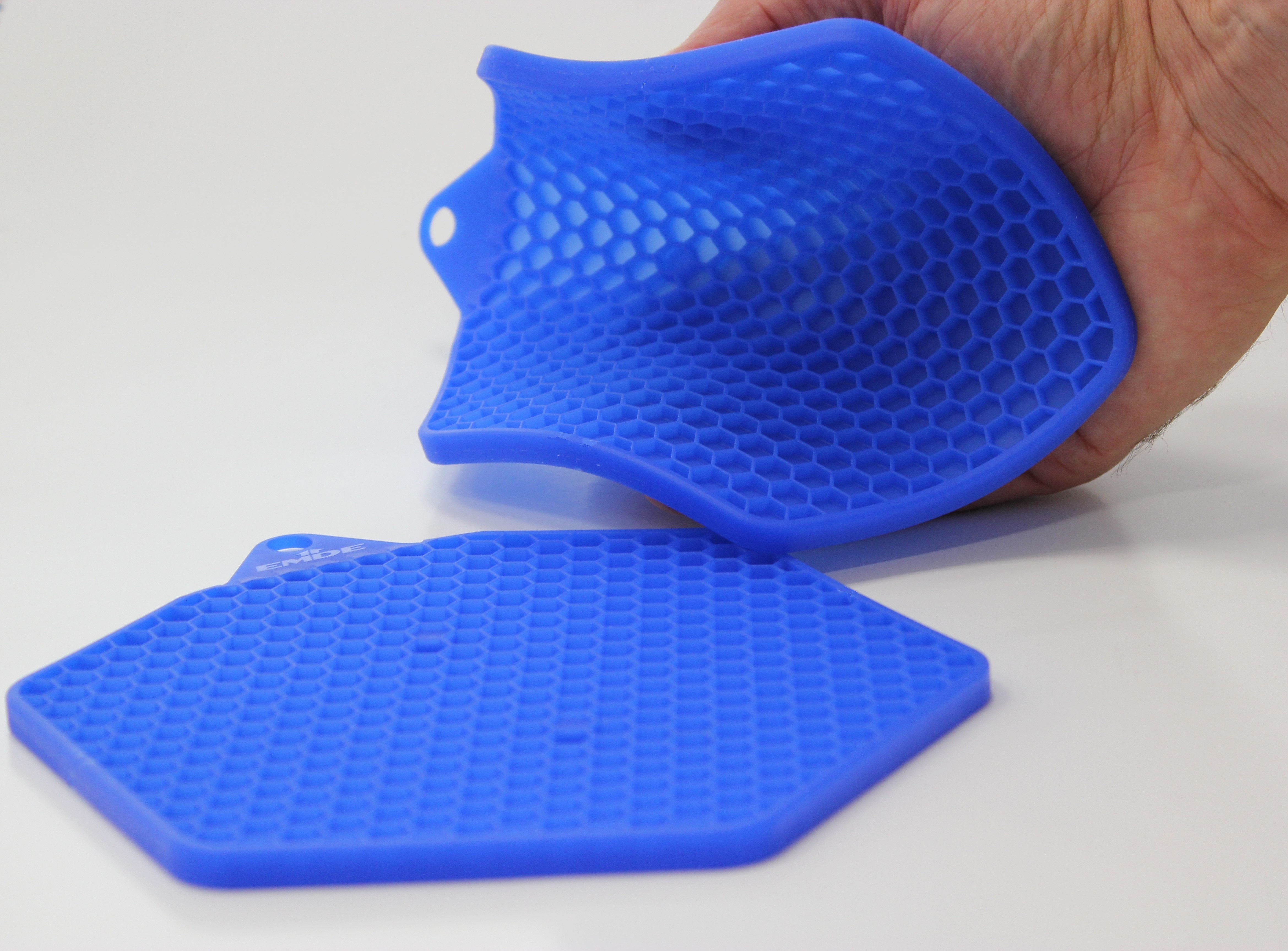

Ein Beispiel für einen komplexen Artikel ist ein Topflappen (Abb. 1) aus Flüssigsiliconkautschuk (LSR) mit einer ungewöhnlichen Form und einer Wandstärke von nur 1 mm in seiner kompletten Wabenstruktur. Er wurde als gemeinsames Messeprojekt konzipiert und auf der K 2019 gezeigt und vor Ort produziert. Aus finanziellen und vor allem zeitlichen Gründen war keine Prototypenphase für dieses Projekt möglich und die komplette Herstellbarkeitsanalyse sowie die Bauteil-, Kaltkanal-, Werkzeug- und Prozessauslegungen erfolgten virtuell.

„Das ist nur ein Topflappen“ – aber wie so oft im Leben steckt der Teufel im Detail. Das Bauteil sieht (abgesehen von der aufwändigen Wabenstruktur) einfach aus. Es wird millionenfach in Fernost im Compression Molding Verfahren aus Festsiliconkautschuk hergestellt. Tatsächlich aber gab es keine bekannte Referenz und Erfahrung aus ähnlichen Bauteilen im LSR-Spritzguss. Der erforderliche Einspritzdruck für die komplexe dünnwandige und großflächige Wabenstruktur war ebenso unbekannt wie die beste Position für den Anschnitt.

Das Bauteil sieht symmetrisch aus, ist es aber nicht: der Weg vom Zentrum zur Kante ist horizontal erheblich kürzer als vertikal. Der dickwandige Ring um die dünnwandige Mitte kann für interessante Überraschungen bei der Bauteilfüllung sorgen, da dort die Fließfront schneller ist und damit Lufteinschlüsse praktisch nicht vermeidbar sind. Der erste und natürliche Gedanke der Entwickler – ein zentraler Angusspunkt – hätte jedenfalls nicht funktioniert, doch dazu später mehr.

Vom Design zum Bauteil

Bei der Prozessauslegung nur auf Basis einer Artikelgeometrie ist die Festlegung der Anspritzposition bzw. -positionen von gravierender Bedeutung. Diese bestimmt einerseits die Fließweglänge des Materials und ob die Kavität unter Einfluss von Rheologie und Vernetzungskinetik des Materials zu 100 % gefüllt wird. Andererseits ist sie entscheidend für den Fülldruck und somit die Auswahl der passenden Spritzgießmaschine. In diesem Fall mussten Maschine und Form gleichzeitig bestellt werden. Hier war beispielsweise eine kleine Maschine wünschenswert. Die Frage ist dann allerdings, ob Schließkraft und Einspritzdruck ausreichen. Außerdem muss eine Entlüftung an günstig positionierten Bereichen am Bauteil ermöglicht werden, so dass keine Lufteinschlüsse im Bauteil auftreten, die die optische Qualität beeinträchtigen. Wenn alle diese Voraussetzungen erfüllt sind und die Kavität vollständig gefüllt ist, stellt sich die Frage der Heiz- bzw. Zykluszeit. Im Idealfall sollte das komplette Bauteil möglichst gleichmäßig vernetzen. Bereiche, die aufgrund ihrer Wanddicke oder Fließgeschichte zuletzt vernetzen, bestimmen die Heiz- bzw. Zykluszeit.

Zur Prüfung des erarbeiteten Konzeptes wird im Anschluss oft ein Prototypenwerkzeug gefertigt. Dies verbraucht enorme Ressourcen, dient jedoch nur zur Herstellung von Testteilen, die zur Bewertung des Konzeptes genutzt werden. Im Erfolgsfall werden damit ggf. Vorserienteile produziert, bevor das Serienwerkzeug erstellt wird. Ein anderer Weg ist der Einsatz von Simulation zur Auslegung des Prozesses und zum Testen unterschiedlicher Konzepte. Dabei spart das Unternehmen seine Ressourcen und führt die gesamten Herstellbarkeitsstudien virtuell durch. Dies ist insbesondere für enge Zeitpläne von Vorteil, da sich virtuell auch mehrere Konzepte oder Einstellungen parallel überprüfen lassen. Im Falle des Topflappen-Projektes war die Zeit tatsächlich so knapp, dass sich die Projektpartner entschieden, vor Bestellung von Form, Kaltkanal und Maschine die komplette Herstellung des Bauteils mit Sigmasoft Virtual Molding simulativ zu analysieren und zu optimieren.

Optimale Füllung der Kavität

Um herauszufinden, wie die Form für ein komplexes Bauteil wie den Topflappen mit LSR gefüllt wird, kann man zunächst den Weg des Materials gedanklich verfolgen und überlegen, wie sich seine Eigenschaften dabei ändern:

- Das kalte Material wird bei Raumtemperatur von der Maschinendüse durch das Kaltkanal-Angusssystem in die heiße Kavität eingespritzt.

- Mit dem Eintritt in die Kavität steigt die Temperatur des Materials aufgrund der Werkzeugtemperatur und Schererwärmung stark an.

- Temperatur ist Auslöser für die Vernetzung von LSR. Der Wärmeübergang hängt einerseits vom Temperaturgradienten, der Wärmeleitfähigkeit, aber auch von der Zeit ab.

- Daher muss je nach Fließweglänge eine Füllzeit realisiert werden, die möglichst im Rahmen der Reaktionskinetik des Materials liegt. Eine kurze Füllzeit erzeugt beispielsweise höhere Temperaturen, diese könnten aber die LSR Vernetzung evtl. zu schnell starten.

- Daraus ergibt sich die Füllgeschwindigkeit bzw. der Fülldruck, der im Rahmen der Schließkraft und des Einspritzdrucks der Maschine liegen muss.

- Der Fülldruck ist auf der anderen Seite vom rheologischen Verhalten des Materials abhängig, das wiederum von Temperatur, Scherung und Vernetzungsgrad abhängt.

Aufgrund der oben aufgeführten Vielseitigkeit der Fragestellungen kann man gedanklich nur einige Füllkonzepte aufgliedern oder in der Diskussionsrunde mit den Prozessexperten analysieren. Das reicht aber in den meisten Fällen nicht, um alle Aspekte eines so detaillierten Prozesses zu erfassen und die optimale Kombination zu finden.

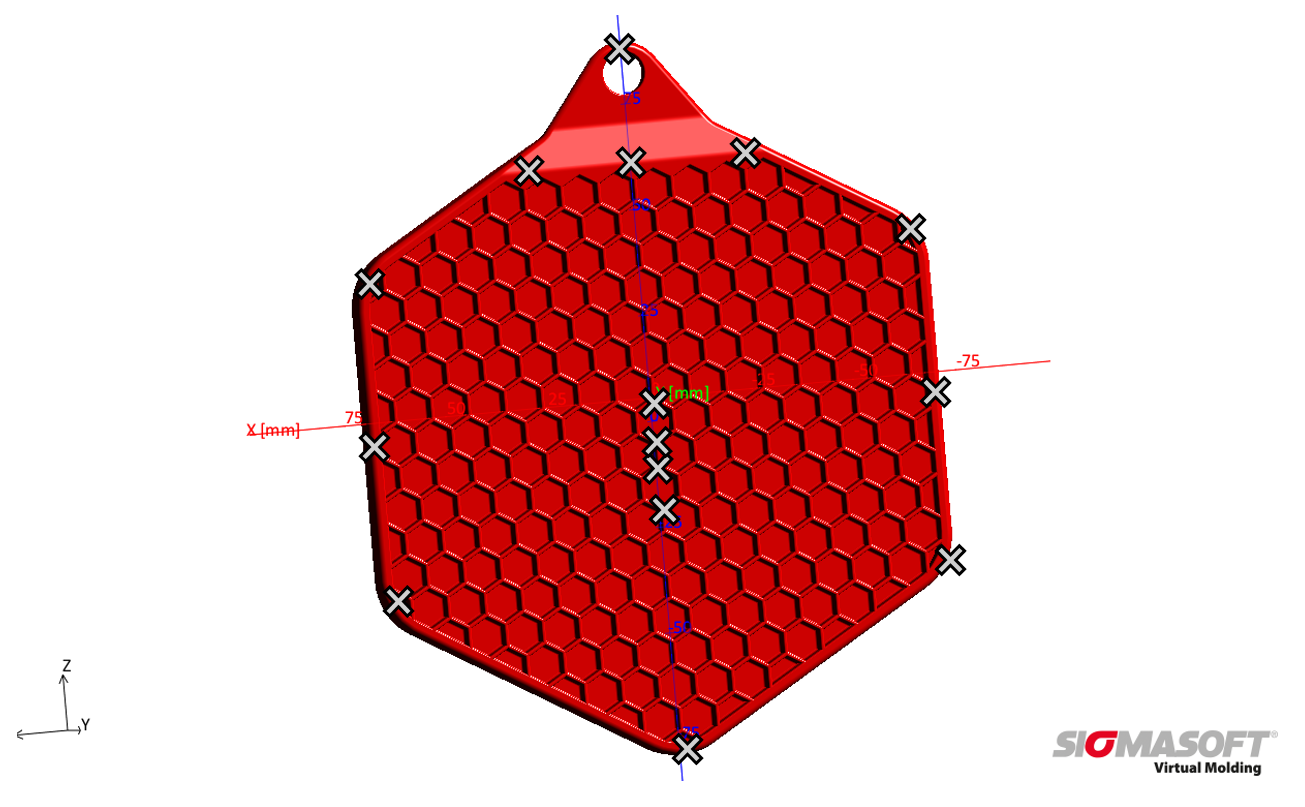

Die Lösung bieten moderne Ansätze zur Spritzgießsimulation, die über die einfache Berechnung der Bauteilfüllung hinausgehen. So werden beispielsweise in der Software Sigmasoft Virtual Molding dank moderner Optimierungsalgorithmen mehrere Kombinationen aus Geometrien und Prozessparametern mit minimalem Aufwand berechnet und automatisch miteinander verglichen. Für den Topflappen wurde in der ersten Designphase in einem virtuellen Design of Experiments (DoE) das Füllen der Kavität aus 15 verschiedenen Einzel- und Doppelkaltkanaldüsen am Bauteil (Abb. 2) bei zwei Füllzeiten und zwei Einspritztemperaturen miteinander verglichen und nach Kriterien wie Fließweglänge und Fülldruck bewertet.

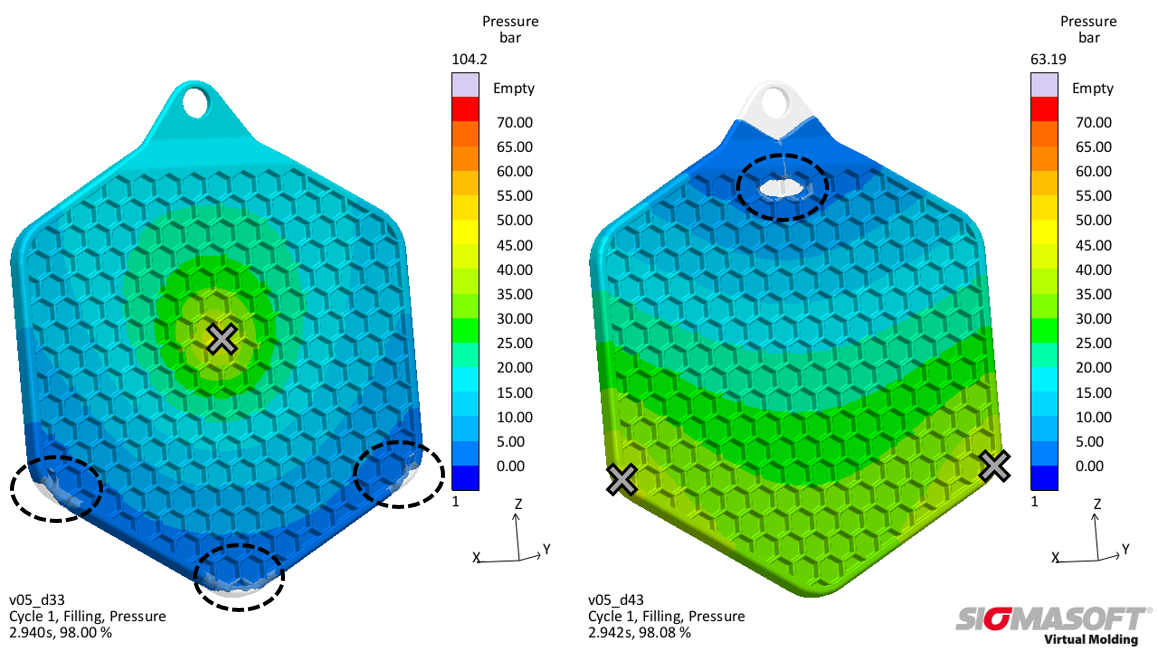

Bei der Bewertung der insgesamt 60 Kombinationen fiel die Entscheidung, den Topflappen über eine Anbindung in der Mitte der Geometrie zu füllen. Diese führt mit einer Fließweglänge von 100 mm zu einem Fülldruck von rund 100 bar. Dieser Fülldruck ist zwar nicht der niedrigste Wert unter allen Varianten, hat aber einen klaren Vorteil im Hinblick auf das Füllbild. Abbildung 3 vergleicht diese Variante mit einer zweiten Möglichkeit der Anbindung hinsichtlich des Füllverhaltens und der benötigten Fülldrücke. Die Variante mit dem niedrigeren Fülldruck (rechts) birgt die Gefahr eines Lufteinschlusses in der Mitte des Bauteils, während die Variante mit dem Anspritzpunkt in der Mitte die Luft zu den Ecken der Geometrie hinführt, wo sie optimal aus der Kavität abgeführt werden kann.

Der Nachteil der zentralen Anspritzung war allerdings die genaue Position der drei Zusammenlaufstellen. Diese konnten sich abhängig von Prozessparametern und Materialauswahl (Viskosität) ändern (sogar vom Randbereich weg nach innen) und wären für eine zuverlässige vollautomatische Fertigung ein hohes Risiko. Hierbei ist zu beachten, dass LSR unter Scherung sehr niedrigviskos ist und die Werkzeugtrennebene innerhalb von 5 µm Präzision (zu wenig für eine wirksame Entlüftung) liegen muss – anderenfalls wird der Spalt vom Flüssigsilicon durchflossen und Gratbildung ist die Folge. Die genaue Kenntnis der Zusammenlaufstelle ermöglicht zusätzliche Maßnahmen wie den Einsatz von Mikroschliffen oder Nadelverschlussdüsen. Das Teil soll in jedem Fall nacharbeitsfrei aus der Maschine kommen.

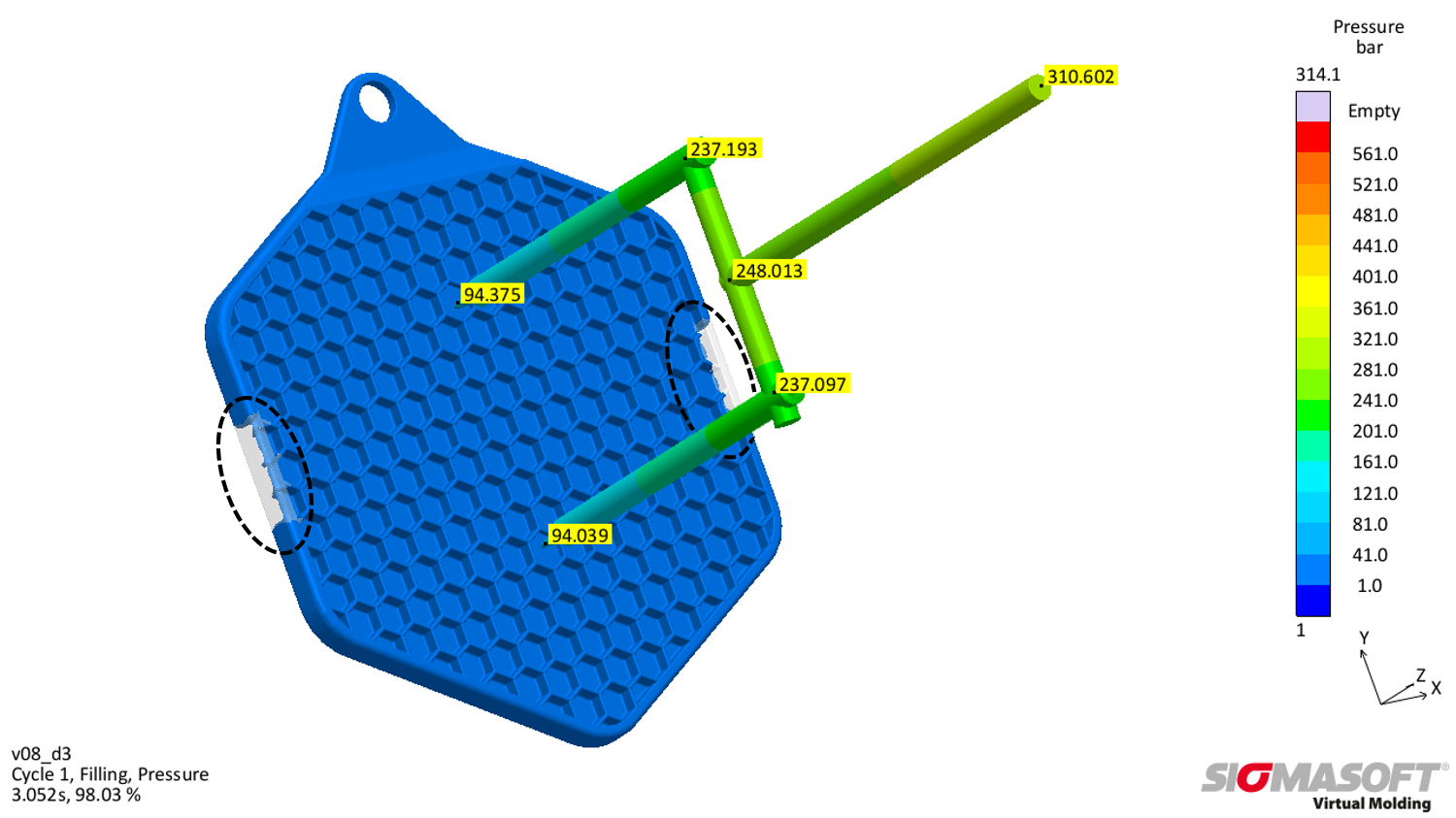

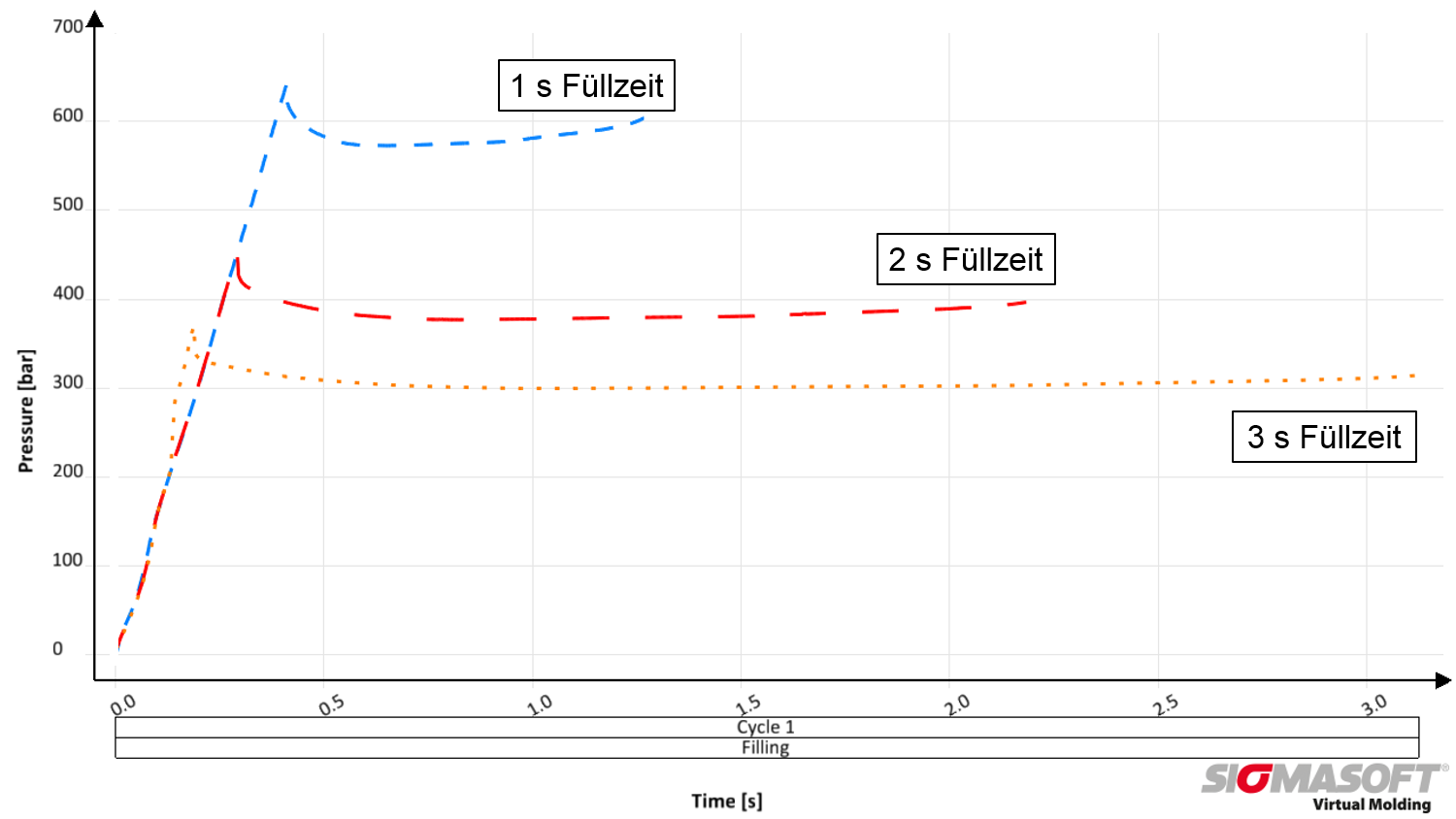

Bei der Überlegung, wie die komplexe Wabenstruktur des Topflappens innerhalb einer akzeptablen Füllzeit mit rund 85 g LSR gefüllt werden kann, ohne dafür hohe Fülldrücke einsetzen zu müssen, wurde schließlich ein Kaltkanalkonzept mit zwei Düsen entwickelt. Dieses Konzept hatte den zusätzlichen Vorteil, dass die Zusammenlaufstellen zur Entlüftung bei Füllende auf zwei reduziert wurden und deren Lage unabhängig von Material- und Prozessparametern sicher festlag. Der Kaltkanal wies in der Simulation einen Druckverlust von rund 70 % des Gesamteinspritzdrucks auf, der bei einer Füllzeit von 3 s knapp 220 bar des Gesamtdrucks von 315 bar beträgt (Abb. 4). Die benötigten Maschinendruckverläufe bei Füllzeiten von 1 s und 2 s wurden zusätzlich aufgezeichnet und einander gegenübergestellt (Abb. 5). So wird bei einem schnelleren Füllprozess von nur 1 s ein maximaler Druck von ca. 650 bar gebraucht, was auch von der erwünschten kleineren Maschine geleistet wird.

Letzter Feinschliff des Designs

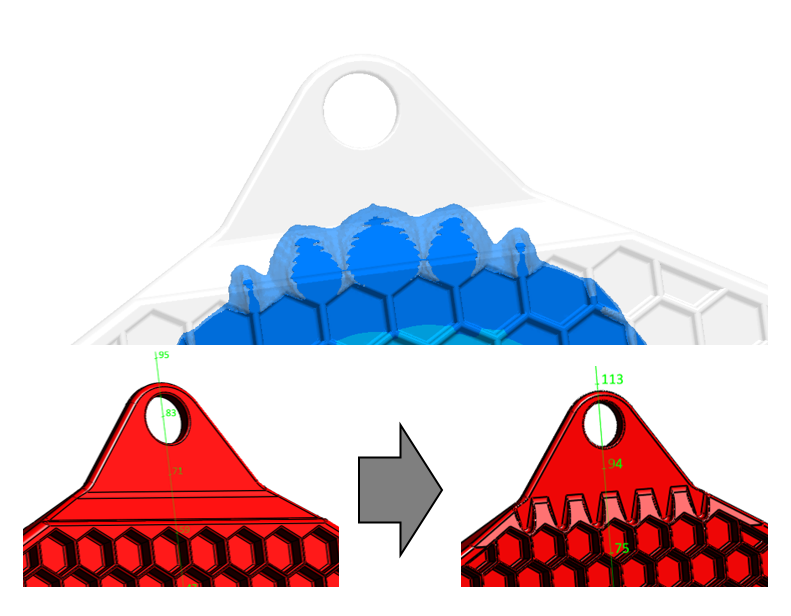

Ein anderes Detail, das bei der Auswertung der Füllsimulationen auffiel, betraf den Übertritt des Materials in den Laschenbereich (Abb. 6, oben). Dadurch dass das niedrigviskose LSR aus dem Wabenbereich mit nur 1 mm Wandstärke in den dickeren Bereich der Lasche (3 mm) einfließt, kommt es zu Freistrahlbildung, die letztlich zu Lufteinschlüssen führen kann. Diese Lufteinschlüsse erhöhen die Wahrscheinlichkeit für sichtbare oder sogar verdeckte Lunker in diesem kritischen Bereich des Aufhängers. Um die Freistrahlbildung zu verhindern, wurden in die Geometrie Verjüngungen eingebracht (Abb. 6, unten).

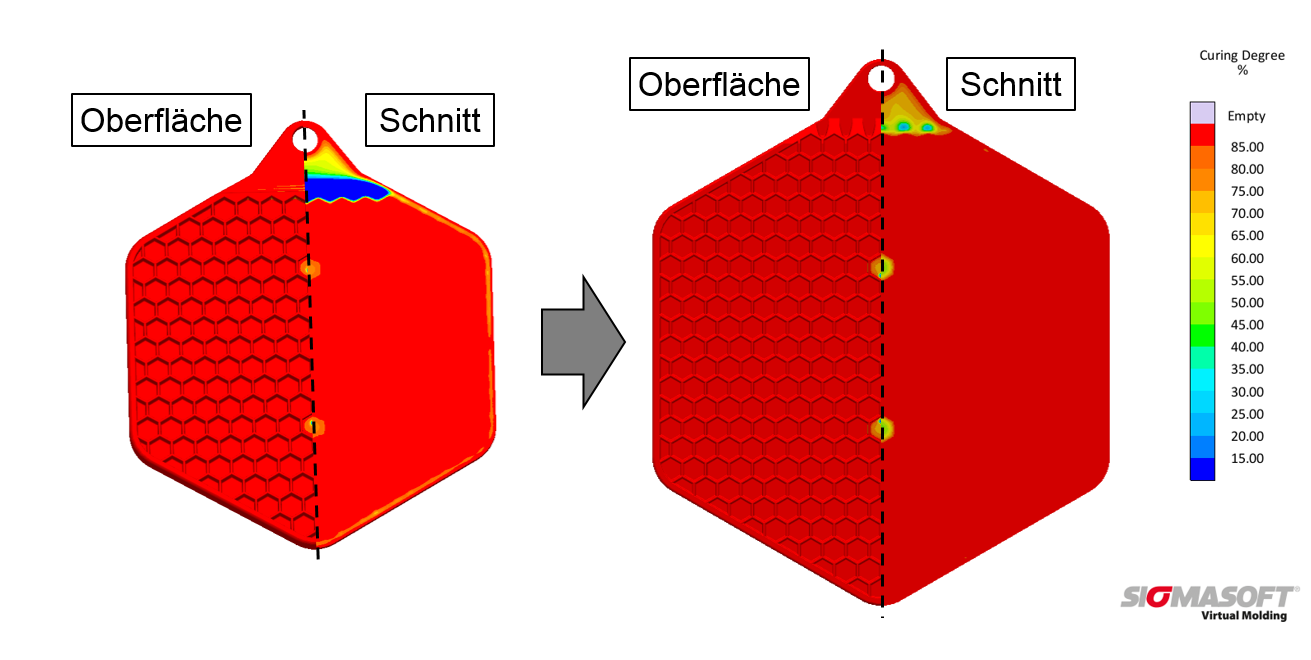

Das verbesserte Fließverhalten im Bereich der Lasche war jedoch nicht der einzige Grund für diese Designänderung. Sie sollte außerdem zur Verkürzung der Zykluszeit beitragen, da die Lasche aufgrund ihrer Wandstärke zu den zuletzt vernetzenden Bereichen der Geometrie gehörte und so den Zyklus unnötig verlängerte. Dies wird bei einer Betrachtung des Vernetzungsgrades auf der Oberfläche und im Schnitt des Bauteils bei einer Heizzeit von 25 s bei 170 °C deutlich. Dabei fällt auf, dass die Lasche im Inneren nur sehr niedrige Vernetzungsumsätze aufweist, obwohl die Außenfläche vollständig vernetzt scheint (Abb. 7, links) und erst nach zusätzlichen 15 s Zykluszeit formstabil entformt werden kann. Mit einer angepassten Geometrie der Lasche wird dort bei gleichbleibender Heizzeit und Temperatur ein wesentlich höherer Vernetzungsumsatz erreicht (Abb. 7, rechts). Die Heizzeit wird dadurch nicht mehr durch die Wanddicke der Lasche, sondern durch die verdickten Waben, auf die die Kaltkanaldüsen aufsetzen bestimmt. Eine zusätzliche Erhöhung der Werkzeugtemperatur um 10 °C führt dazu, dass der gesamte Topflappen in einer Heizzeit von 25 s ausreichend vernetzt und formstabil entformt werden kann.

Darüber hinaus wurde die Geometrie des Topflappens bei diesem Änderungsschritt vergrößert. Da aus der bisherigen Simulation hervorging, dass der benötigte Fülldruck weit unterhalb der Grenze der Maschine liegt, wurde die Geometrie zu Gunsten der Anwendbarkeit in ihrem Durchmesser vergrößert (Abb. 7 links und rechts). Anschließende Simulationen sowie der reale Prozess zeigten einen passenden Druckbedarf, der bei 3 s Füllzeit knapp über 500 bar lag.

Die vollautomatische Fertigungszelle wurde während der Messe tatsächlich mit den in der Simulation berechneten Parametern hinsichtlich Einspritzzeit, Temperatur und Heizzeit betrieben und etliche tausend Topflappen konnten den Besuchern für den eigenen Gebrauch fertig ab Maschine überreicht werden.

Fazit/Zusammenfassung

Mithilfe von virtueller DoE wurde für den Topflappen ein ideales Anbindungskonzept ermittelt, das schließlich als Kaltkanal mit zwei Düsen ausgeführt wurde, um die Bauteilfüllung zu optimieren. Dabei wurden gleichzeitig verschiedene Füllzeiten bewertet, um sicherzustellen, dass der Druckbedarf für den Prozess von der vorgesehenen Maschine geleistet werden kann. Darüber hinaus wurde durch Optimierungen in der Geometrie die Entstehung von Lufteinschlüssen verhindert und lange Zykluszeiten vermieden. So wurde sichergestellt, dass bereits in den ersten Spritzversuchen an der Maschine Bauteile mit einer guten Qualität produziert wurden. Mithilfe von Simulation werden solche grundlegende Machbarkeitsanalysen zunehmend ressourceneffizienter gestaltet und sind in vereinfachter Form vielfach schon zum Zeitpunkt der Teilekalkulation in der Angebotsphase im Einsatz.

Die Entwicklung des Topflappens hat Sigma Engineering in dem Video „LSR-Bauteile entwickeln mit DoE“ anschaulich gemacht, das unter https://bit.ly/LSR_Topflappen verfügbar ist.

Referenzen

[1] Implementing complex LSR moulding from a white piece of paper, Vanessa Frekers, B.Sc., Sigma Engineering GmbH, Vortrag auf der Rubber meets Science, IKV Aachen im Juni 2019.